COIL LASER CUTTING – Il Caso studio di Captive Aire e i suoi 5 sistemi di taglio ad alta efficienza

Captive Aire è un nostro cliente americano, che produce cappe aspiranti per cucine industriali.

Queste macchine di aspirazione hanno una struttura in acciaio inox e i pannelli che le compongono possono essere lunghi anche cinque metri.

Il principale problema che aveva Captive Aire era il grande spreco di materiale. Infatti, i pannelli avevano dimensioni e lunghezze continuamente diverse: questo rendeva necessario produrre a partire da un sistema laser.

Il problema? Lavorando da foglio avrebbero avuto uno scarto di materiale altissimo.

Tratto dal libro “La Rivoluzione dell’Efficienza“

Infatti i pannelli dovevano essere ottenuti da fogli pretagliati e sarebbe stato necessario tenere un magazzino enorme di pannelli di diverse dimensioni per cercare di avere meno spreco possibile, o accettare scarti altissimi.

La produzione di carpenteria leggera in lamiera richiede la produzione di pannelli punzonati e scantonati, che vengono piegati tramite presse piegatrici o pannellatrici.

Il modo tradizionale di produrre questi pannelli punzonati è a partire da fogli di lamiera di formato standard o speciale, tramite punzonatrici a torretta o macchine di taglio laser da foglio.

Questo richiede che i pannelli siano annidati all’interno del foglio per cercare di utilizzare nel modo migliore la materia prima (nesting) e ciò deve tenere conto di numerosi fattori: sovrametallo, posizione delle pinze della punzonatrice ad esempio.

E quando si devono realizzare prodotti lunghi, quasi mai il foglio è della lunghezza corretta. Per questo motivo si generano scarti che possono arrivare al 25% rispetto al peso del foglio iniziale!

Si tratta di costi inutili che per molte aziende non sono assolutamente accettabili.

L’inox è anche un materiale costoso, quindi ci contattarono per una soluzione.

Ma loro avevano anche altri due problemi:

- I disegni dei pannelli erano generati automaticamente da un programma e non volevano perdere tempo a programmare la macchina.

- Inoltre, i pezzi, una volta prodotti, avevano dimensioni simili e quindi erano difficilmente riconoscibili.

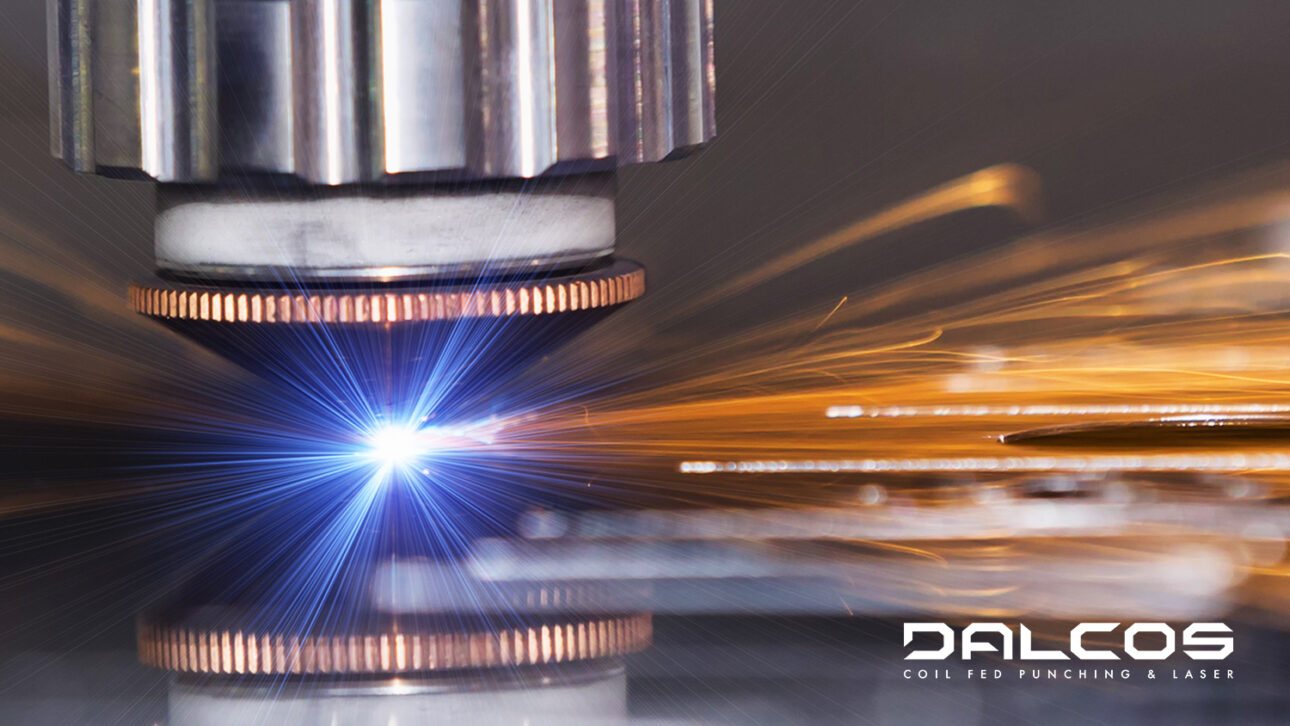

La nostra soluzione fu il primo sistema Coil To Laser installato negli Stati Uniti e in questo momento Captive Aire ha già cinque sistemi di questo tipo in funzione in diversi stabilimenti.

Con la lavorazione in linea e grazie al sistema di visione integrato nelle macchine, il sistema permette la produzione di pannelli fino a cinque metri di lunghezza.

Per fare pannelli così lunghi, la macchina esegue due riposizionamenti ed è importantissimo, specialmente nei tagli longitudinali, che il taglio riprenda nella posizione corretta. In macchine da coil che fanno affidamento solo sulle guide del nastro questo è molto difficile – se non impossibile!

Invece con il nostro sistema di visione, la produzione è sempre affidabile e precisa.

La macchina posiziona i pannelli all’interno della superficie del nastro in modo dinamico, cercando sempre di ottimizzare la lunghezza dei pannelli nella porzione di nastro in lavorazione.

I pannelli che costituiscono una macchina potevano anche essere raggruppati in un “kit” di lavoro: in questo modo nel foglio tagliato che usciva dalla macchina eravamo certi che ci fossero tutti i componenti che costituivano una data cappa aspirante.

Il piano di rientro dell’investimento, in questo caso, fu fatto esclusivamente sul risparmio generato dalle macchine rispetto ai sistemi tradizionali da foglio, come puoi vedere nell’esempio qui sotto.

Per migliorare ulteriormente il rendimento dell’investimento introducemmo altre due soluzioni.

Il primo fu la programmazione dinamica: per evitare di avere un programmatore in ufficio per creare i percorsi di taglio, adottammo per loro un sistema di programmazione automatico.

I disegni elettronici prodotti dal programma erano già assiemati in forma di Kit di lavoro. Questi venivano semplicemente trascinati con un drag and drop all’interno del programma che generava automaticamente i percorsi di taglio e le Job List di lavoro.

Restava il problema del riconoscimento dei pezzi all’interno del kit. Un operatore riceveva un foglio con annidati pezzi in posizioni diverse, con dimensioni che differivano anche di poco ed era impossibile riconoscerli.

Il nostro team di programmatori suggerì di aggiungere una stampante a getto di inchiostro in uscita alla macchina, in modo che ogni particolare fosse identificato in modo leggibile dall’operatore.

Qui puoi vedere il video della prima macchina consegnata quando ancora le macchine avevano il marchio Dalcos:

Il riconoscimento dei pezzi e le stampanti a bordo delle quattro macchine – la quinta consegnata nel 2020 – sono diventati così importanti nel loro ciclo di lavoro, che il cliente ne ha acquistato una stampante di backup per ciascuna linea!

Ecco cosa dice Bill Griffin, Vicepresidente dell’Engineering del gruppo:

“Andrea e il suo team forniscono un servizio clienti di alto livello. L’azienda Dallan è molto pulita, ben organizzata e fornisce prodotti e servizi di alta qualità. Il gruppo e le persone ti fanno sentire parte del team e garantiscono il supporto dei prodotti dopo la vendita.” – Bill Griffin

Molte altre aziende hanno iniziato ad applicare i sistemi di taglio laser da coil e anche sistemi combinati di punzonatura e taglio laser, con grandissimi vantaggi in termini di utilizzo del materiale.

Ad esempio, Rheinzink produce coperture per tetti in zinco puro, inclusi una grande gamma di accessori per il completamento della copertura.

Per la produzione di questi accessori, sempre diversi l’uno dall’altro, hanno installato da due anni un sistema di punzonatura servoelettrica con taglio laser.

Christophe Guinet, direttore della produzione e della ricerca e sviluppo di Rheinzink France, spiega l’investimento nel sistema combinato punzonatrice/laser Coil to Combo.

“Dovevamo provvedere alla sostituzione delle attrezzature di taglio dei fogli di zinco, che avveniva tramite fresatura. Queste macchine erano diventate obsolete.

L’obiettivo era ottimizzare la nostra produzione per renderla ripetibile, industrializzarla per il futuro e ammortizzare rapidamente l’investimento in base alla produttività raggiunta dalla lavorazione simultanea di punzonatura e laser del sistema Coil to Combo. Così abbiamo anche ridotto il numero di formati dei fogli di zinco che dovevamo gestire prima (fino 100 diversi tipi di fogli ogni giorno!). Pertanto, con l’investimento nella combinata punzonatrice/laser da coil, abbiamo semplificato enormemente la produzione.

Con la lavorazione a partire da fogli di formati diversi, avevamo già cercato di ottimizzare la lavorazione per risparmiare materiale. Con il software Sigmanest e Dallan abbiamo risparmiato ancora dal 5 al 10% in più di materiale: i nostri prodotti sono abbastanza adatti per essere collocati all’interno di un nastro continuo e la combinazione di punzonatura o laser ci permette di ottimizzare il ciclo di lavoro per ogni prodotto.

Durante la scelta della tecnologia abbiamo potuto visitare alcune installazioni di Dallan e questo è stato molto importante insieme al supporto tecnico del sig. Mangin e del team tecnico Dallan, fin dall’inizio di questo progetto.

Con l’applicazione del sistema Coil to Combo, siamo passati da un sistema di lavorazione saturo e legato ad attrezzature obsolete con alta manutenzione a un impianto moderno, rapido e pratico che utilizziamo a partire da una grande bobina di 5 tonnellate. Abbiamo così sviluppato molti nuovi prodotti (ed eliminato l’outsourcing) e contiamo di arrivare ad un OEE maggiore dell’85%.

Per noi era importante trovare un’azienda disponibile, competente, affidabile e riconosciuta leader nel mercato, in grado di fornirci valide soluzioni, assistenza rapida e in grado di mantenere aggiornato il nostro impianto, se necessario.” – Christophe Guinet

Roto Okna produce finestre per tetti in Polonia. Oggi impiegano una linea Dallan di punzonatura parametrica, profilatura e taglio per i profili di finitura e anche un sistema Coil To Laser. Arkadiusz Guz, direttore di produzione, dice:

“Ho avuto il piacere di visitare le fabbriche Dallan alcune volte. C’è molto da dire su di loro, secondo me è meglio vederlo di persona e sentire lo spirito di squadra creato dai proprietari. Non ho mai visto un team o un’azienda così aperti alle esigenze del cliente, con così grande rispetto della qualità e un così alto livello di tecnologia. Ci tornerò sicuramente :-)” – Arkadiusz Guz

Andrea Dallan

CEO – Dallan Spa